La pirolisi della biomassa è una tecnica nota sin dalla Preistoria perché esistono evidenze che gli uomini di Neanderthal sapevano produrre pece mediante la pirolisi di corteccia di betulla, che utilizzavano per incollare i loro utensili di pietra. Da tempo immemorabile gli uomini (questa volta gli autoproclamati sapiens) producevano il carbone di legna in forni primitivi, nei quali era immessa una piccolissima quantità di aria per mantenere la temperatura necessaria alla carbonizzazione. I gas sprigionati venivano dispersi in atmosfera causando i primi eventi di inquinamento atmosferico nella storia. Tale tecnica è ancora utilizzata - purtroppo - in tante zone sottosviluppate in Africa, America Latina e nel Sud Est asiatico.

Nell'antichità e nel Medioevo divenne pratica comune raffreddare i gas da pirolisi per raccogliere la pece, utile per l'impermeabilizzazione degli scafi delle navi.

A partire dal Diciassettesimo Secolo divenne frequente l'uso di forni portatili in ferro, con i quali era possibile recuperare pece, catrame - dal quale si ricavava "spirito di legno" (metanolo), trementina, aceto di legno e creosoto - e i gas non condensabili venivano bruciati per riscaldare il forno e per mantenere la temperatura di processo.

A partire dalla metà del Ventesimo Secolo la pirolisi della biomassa diventa una delle tante tecniche candidate a soppiantare l'uso degli idrocarburi fossili. La ricerca si focalizza sulla massimizzazione della produzione di bio-olio, un liquido nero molto simile - ma solo superficialmente - al petrolio. Si consolida dunque il criterio "ortodosso" nella progettazione dei sistemi di pirolisi: la biomassa deve essere riscaldata evitando assolutamente l'entrata di ossigeno, perché solo così si può massimizzare la produzione di bio-olio, altrimenti si perde prezioso carbonio come CO2 e CO.

Dagli Anni Settanta del Ventesimo Secolo tutta la ricerca sulla pirolisi riguardava l'influenza della maggiore o minore velocità di riscaldamento della biomassa - pirolisi a secco, lenta o rapida - o l'eventuale aggiunta di catalizzatori, o l'uso di termovettori - sabbia o sferette di metallo - oppure acqua a pressione - pirolisi ad umido, detta anche liquefazione idrotermica - per migliorare il trasferimento di calore dal combustore esterno, alimentato con i gas non condensabili, alla biomassa solida. Comunque sia, la ricerca si orientava sempre a privilegiare la produzione di gas oppure quella di bio-olio, in qualche caso quella di biochar, a seconda delle spinte politiche del momento, dettate in ultima istanza dal prezzo del petrolio.

Malgrado la - apparente - semplicità del processo di pirolisi, il bio-olio non ha mai conosciuto un vero e proprio "boom" produttivo. Nell'ultimo Rapporto dei Biocarburanti disponibile (Eurobserv'ER 2019) gli oli da pirolisi non vengono nemmeno menzionati, quindi possiamo dedurre che la loro produzione rappresenta una frazione infinitesimale.

Il motivo è che il bio-olio assomiglia al petrolio solo per il colore nero e l'elevata viscosità. Dal punto di vista chimico, però, la sua composizione è completamente diversa. Certamente l'assenza di zolfo è un vantaggio rispetto al greggio fossile, ma per la sua stessa natura il bio-olio contiene fino ad un 40% di ossigeno e questo lo rende corrosivo, oltre ad abbassare il suo potere calorifico, quindi poco adatto all'utilizzo come biocarburante liquido. Il greggio è composto da un cocktail di idrocarburi, tutti diversi ma con una cosa in comune: non sono solubili in acqua e si possono separare per distillazione frazionata. Il bio-olio, invece, è composto da due frazioni: una solubile in acqua, quindi facilmente separabile, e l'altra insolubile in acqua ma più o meno solubile in solventi a seconda questi siano polari o apolari.

Tipicamente, il bio-olio da pirolisi è composto da:

- 20-25% di acqua in emulsione;

- 25-30% di composti fenolici;

- 45-55% di zuccheri anidri.

Il processo di frazionamento diventa dunque molto più complesso e costoso in termini energetici rispetto alla distillazione del petrolio. Tutto ciò dovrebbe essere sufficiente per abbandonare la ricerca di quello che sembra essere un vicolo cieco tecnologico. Eppure i ricercatori non gettano la spugna. Abbandonato il miraggio del succedaneo del petrolio, è proprio la variegatissima composizione del bio-olio che lo rende di nuovo interessante nell'ottica della bioraffineria, cioè nella produzione di ingredienti industriali di nicchia, difficili da sintetizzare.

Tre sono le vie possibili (1):

- Pirolisi rapida, seguita dalla condensazione di tutto l'olio e successiva separazione con acqua delle frazioni.

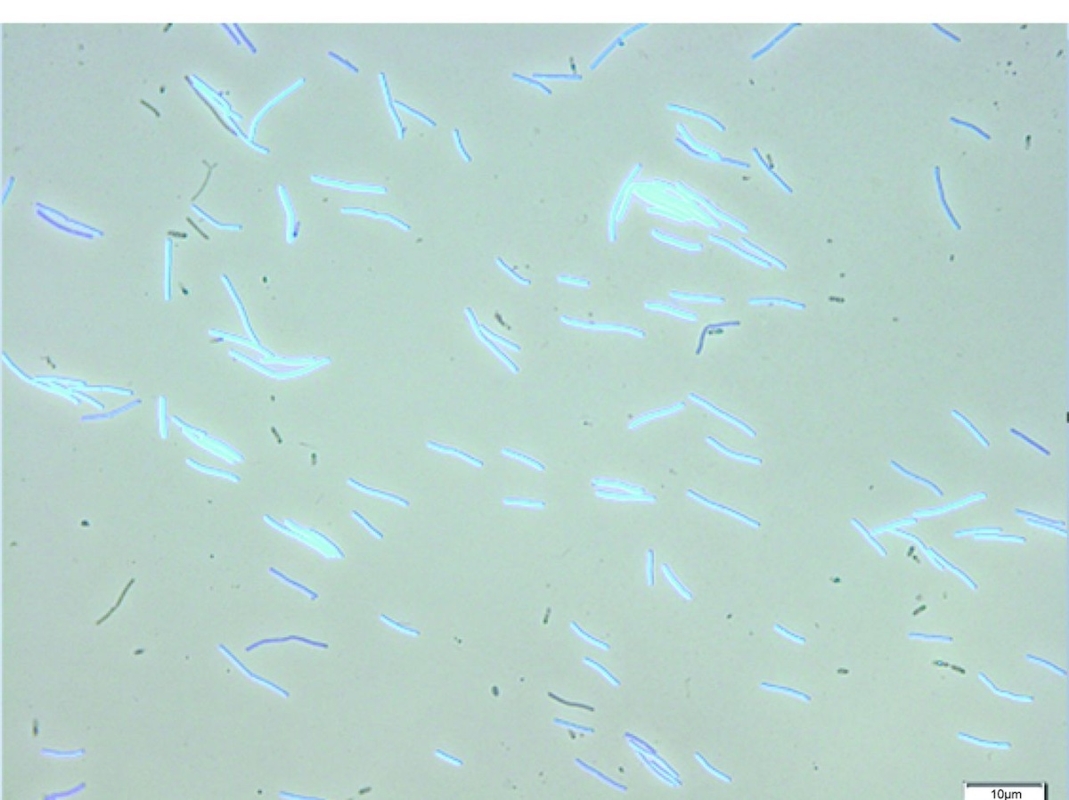

• La frazione solubile in acqua è rappresentata dagli zuccheri pirolitici. Si tratta di zuccheri anidri (cioè privi dei gruppi OH, persi durante la decomposizione pirolitica della cellulosa). Il più interessante dal punto di vista industriale è il levoglucosano, richiesto dall'industria farmaceutica.

• La frazione insolubile è nota come lignina pirolitica o frazione fenolica. La lignina pirolitica si può utilizzare tale quale nella formulazione di pannelli di particelle di legno e isolanti di schiuma di poliuretano, oppure si può sottoporre ad ulteriore idrogenazione per eliminare l'ossigeno, ottenendo solventi e resine. - Pirolisi rapida, seguita da condensazione frazionata. Il processo assomiglia a quello utilizzato nella distillazione del petrolio: il gas da pirolisi è inviato ad una colonna di distillazione frazionata, nella quale i diversi composti condensano a differenti temperature. In questo modo si ottengono tre frazioni: gli zuccheri pirolitici, i fenoli e una frazione acquosa acida, dalla quale per ulteriore distillazione è possibile separare metanolo, acido acetico e altri acidi organici.

- Pirolisi rapida catalitica. A seconda dal catalizzatore utilizzato, è possibile massimizzare la produzione di un qualche composto in concreto.

Esiste un quarto approccio, al quale dedicheremo un articolo specifico, che consiste nell'idrogenazione di tutte le frazioni di bio-olio, in modo da ottenere un vero e proprio cocktail di idrocarburi processabile - almeno in teoria - con l'infrastruttura petrolchimica esistente (2).

Fin qua abbiamo presentato il concetto "ortodosso" di pirolisi, adottato perlopiù dai ricercatori europei, il cui "dogma" consiste nel garantire l'assoluta assenza di ossigeno nell'intero processo. Dall'altro lato dell'Atlantico, però, si sta sviluppando un approccio "eterodosso" (3), che non è altro che il ritorno al principio di funzionamento dei vecchi forni per produrre carbone, ma in chiave di bioraffineria.

Secondo l'approccio americano, i composti di maggior valore di mercato sono gli zuccheri, per cui va massimizzata la loro produzione. E contrariamente a ciò che l'intuizione potrebbe suggerire, si possono migliorare la qualità e la quantità degli zuccheri da pirolisi introducendo quantità controllate di ossigeno nel reattore: un processo chiamato pirolisi autoterma perché il calore non viene apportato da una fonte esterna, bensì dall'ossidazione parziale della biomassa stessa.

Per evitare che l'ossidazione parziale della biomassa produca CO e CO2 anziché i composti desiderati, devono compiersi due condizioni:

- La quantità di ossigeno deve rimanere fra il 5 e l'8% (a seconda dalla biomassa utilizzata).

- È necessario un pretrattamento per eliminare la frazione minerale della biomassa (le ceneri) perché sodio, potassio e ferro catalizzano l'ossidazione del carbonio in CO e CO2. Ciò significa che la biomassa deve essere finemente triturata e lisciviata con una soluzione di acido minerale (cloridrico o solforico, che sono i più economici), poi lavata con acqua demineralizzata, essiccata e solo a quel punto sottoposta a pirolisi. L'influenza del pretrattamento è notevole: la pirolisi di biomassa non trattata rende l'1-2% di zuccheri; il trattamento con acido solforico aumenta la resa al 12-13%; il pretrattamento con solfato ferroso rende dal 9% al 15% (su base secca). Tutto ciò indipendentemente dal fatto che il processo sia "ortodosso" o "eterodosso".

Il maggior vantaggio della pirolisi autoterma è la produttività dell'impianto. In un processo convenzionale la produttività aumenta con il quadrato del diametro del reattore, mentre con un processo autotermo la produttività è in funzione del cubo del diametro. Ciò si traduce in un reattore più piccolo e quindi in un minor costo di impianto per una data produzione giornaliera.

Per maggiori approfondimenti

I pellet di biomassa al glicerolo

La liquefazione idrotermica della biomassa

Biomasse lignocellulosiche: dalla combustione alla gassificazione supercritica

Bioenergie: la nuova visione dell'Ue

Bibliografia

(1) Monique Bernardes Figueirêdo, Chemicals and Materials from the Fast Pyrolysis of Biomass, IEA Bioenergy webinar, 09 aprile 2024.

(2) Lachos-Perez D, Martins-Vieira JC, Missau J, Anshu K, Siakpebru OK, Thengane SK, Morais ARC, Tanabe EH, Bertuol DA. Review on Biomass Pyrolysis with a Focus on Bio-Oil Upgrading Techniques. Analytica. 2023; 4(2):182-205.

(3) Robert C. Brown, Heterodoxy in Fast Pyrolysis of Biomass, Energy & Fuels 2021 35 (2), 987-1010.